Mesure d'isolement (Riso)

- samuelfloucat

- 23 nov. 2022

- 12 min de lecture

Dernière mise à jour : 26 nov. 2025

La mesure d’isolement

La qualité de ces isolements s’altère au fil des ans de par les contraintes auxquelles sont soumis les équipements. Cette altération induit une réduction de la résistivité électrique des isolants qui par là même crée une augmentation des courants de fuite qui conduisent à des incidents dont la gravité peut être conséquente en terme de sécurité des personnes et des biens mais également en coûts d’arrêt de production dans l’industrie.

Elle permet de détecter le vieillissement, donc la dégradation prématurée des caractéristiques d’isolement avant que celle-ci atteigne un niveau suffisant pour provoquer les incidents cités plus haut.

La mesure de la résistance d’isolement est non-destructive dans les conditions normales de test.

Réalisée en appliquant une tension continue d’amplitude inférieure à celle de l’essai diélectrique, elle fournit un résultat exprimé en kΩ , MΩ , GΩ voir TΩ .

Cette résistance exprime la qualité de l’isolement entre deux éléments conducteurs. Son caractère non destructif (car l’énergie est limitée) la rend particulièrement intéressante pour le suivi du vieillissement des isolants durant la période d’exploitation d’un équipement ou d’une installation électrique.

Cette mesure est réalisée au moyen d’un contrôleur d’isolement également appelé mégohmmètre.

Causes de défaillance de l'isolement

Les stress d’origine électrique : Principalement liés à des phénomènes de surtensions et sous-tensions.

Les stress d’origine mécanique : Les séquences de mise en marche et de mise à l’arrêt surtout lorsqu’elles sont fréquentes, les défauts d’équilibrage de machines tournantes et l’ensemble des chocs directs sur les câbles et plus généralement les installations.

Les stress d’origine chimique : La proximité de produits chimiques, d’huiles et de vapeurs corrosives et de façon générale la poussière affectent les performances d’isolement des matériaux.

Les stress liés aux variations de température : En combinaison avec les stress mécaniques provoqués par les séquences de marche et d’arrêt des équipements, des contraintes de dilatation ou contraction affectent les caractéristiques des matériaux isolants. Le fonctionnement aux températures extrêmes est également un facteur de vieillissement des matériaux.

Les contaminations de l’environnement : Le développement de moisissures et le dépôt de particules dans des environnements humides et chauds participent également à la détérioration des caractéristiques d’isolement des installations.

Le courant total circulant dans le corps de l’isolant est la somme de trois composantes :

Le courant de charge capacitive, correspondant à la charge de la capacité de l’isolement sous test. Ce courant est transitoire, relativement élevé au départ, il décroît exponentiellement vers une valeur proche de zéro une fois que le circuit sous test est chargé électriquement (de façon similaire à la charge d’une capacité). Au bout de quelques secondes voire quelques dizaines de secondes, ce courant devient négligeable par rapport au courant à mesurer.

Le courant d’absorption, correspond à l’apport d’énergie nécessaire aux molécules de l’isolant pour se réorienter sous l’effet du champ électrique appliqué. Ce courant décroît beaucoup plus lentement que le courant de charge capacitive et nécessite plusieurs minutes pour atteindre une valeur proche de zéro.

Le courant de fuite ou courant de conduction. Ce courant caractérise la qualité de l’isolement, il est stable dans le temps

Le courant total circulant dans l’isolant sous test est variable dans le temps impliquant une forte variation résultante de la valeur de résistance d’isolement le circuit étant alimenté à tension constante

Influence des conditions climatiques

Deux paramètres d’environnement interviennent considérablement dans la mesure des isolements :

La température fait varier la valeur de la résistance d’isolement selon une loi quasi exponentielle. Dans le cadre d’un programme de maintenance d’un parc de moteurs, il est donc important d’effectuer les mesures périodiques dans des conditions similaires de température. Sinon, il convient de corriger les résultats trouvés pour les ramener à une température fixe de référence. A titre d’exemple, la norme IEEE 43 sur les machines tournantes donne comme approximation une division par 2 de l’isolement pour chaque augmentation de température de 10°C (et inversement). La courbe ci-dessus peut ainsi servir de base de correction.

Le taux d’humidité influence l’isolement en fonction du niveau de contamination des surfaces isolantes. Il faut toujours veiller à ne pas effectuer de mesure si la température est inférieure à celle du point de rosée. Une surveillance de ces deux paramètres température et humidité lors des mesures d’isolement permet d’obtenir des résultats fiables et comparables, et donc une maintenance prédictive de bonne qualité, qui assure une durée d’exploitation maximale des matériels électriques.

Méthodes de mesure et interprétation des résultats

Mesure ponctuelle ou court terme

Cette méthode est la plus simple, elle consiste à appliquer la tension de test pendant une durée courte (30 ou 60 secondes) et à relever la valeur de la résistance d’isolement obtenue à cet instant. La valeur obtenue peut être également comparée aux seuils minimums à respecter indiqués dans les normes concernant les installations ou les matériels électriques. L’interprétation de l’évolution des mesures périodiques permet, si les conditions de mesure restent identiques (même tension de test, même temps de mesure…), d’établir un bon diagnostic sur l’isolement de l’installation ou du matériel.

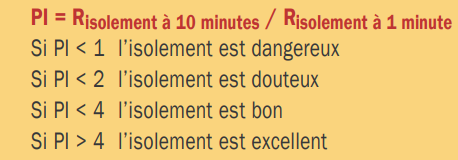

Méthodes de mesure basées sur l’influence du temps d’application de la tension d’essai Ces méthodes consistent à relever des valeurs successives de résistance d’isolement à des instants spécifiés. Elles présentent l’avantage d’être peu influencées par la température, ce qui les rend applicables facilement sans correction nécessaire des résultats, sous réserve, bien entendu, que l’équipement en test ne subit pas de significatives variations de température durant le temps du test. Elles sont bien adaptées à la maintenance préventive des machines tournantes et à la surveillance de leurs isolants. Index de polarisation (PI)

La recommandation IEEE 43-2000 "Recommended Practice for Testing Insulation Resistance of Rotating Machinery" définit la valeur minimale de l’index de polarisation PI pour des machines tournantes AC et DC de classe de température B, F et H comme étant 2.0. De façon plus générale, un index PI supérieur à 4 est le signe d’un excellent isolement et un index inférieur à 2 indique un problème potentiel. Il est important de noter que la méthode de mesure par relevé de l’index de polarisation est adaptée au contrôle de circuits isolants solides ; par conséquent elle n’est pas recommandée sur des équipements de type transformateurs à huile où elle donnerait des résultats faibles même en cas de bonnes conditions d’isolement.

L’isolement est excellent (isolant en bon état, propre et sec). Dans ce cas, le courant de fuite est très faible et la mesure est fortement influencée par les courants de charge capacitive et d’absorption diélectrique. Avec certains types d’isolants récents (epoxy-mica ou polyester-mica par exemple), la mesure peut se stabiliser au bout de 2 à 3 minutes environ.

L’isolement est mauvais (isolant dégradé, sale et humide). Ici, le courant de fuite est très fort (et constant) et surclasse les courants de charge capacitive et d’absorption diélectrique. La mesure de la résistance d’isolement atteindra dans ce cas très rapidement un niveau constant et stable.

Rapport d’absorption diélectrique (DAR)

Pour des installations ou des équipements comportant des isolants où le courant d’absorption décroît rapidement, le relevé des résistances d’isolement à 30 secondes et 60 secondes peut suffire pour qualifier l’isolement.

Méthode basée sur l’influence de la variation de tension d’essai (mesure par échelon) La présence de contaminants (poussières, salissures…) ou d’humidité à la surface des isolants est généralement bien révélée par les mesures basées sur le temps d’application de la tension d’essai (PI, DAR…). Néanmoins, le vieillissement des isolants ou certains dommages mécaniques peuvent parfois passer au travers de ce type d’essai pratiqué avec une tension faible par rapport à la tension de diélectrique de l’isolant testé. Une augmentation significative de la tension d’essai appliquée peut par contre provoquer la rupture de ces points faibles, ce qui se traduit par une diminution sensible de la valeur d’isolement mesurée. Pour que cette méthode soit efficace, on décide généralement d’appliquer un échelon de tension suffisant, d’un rapport de 5 sur 1, en une ou plusieurs étapes de durée équivalente (1 minute par exemple), tout en restant bien en dessous de la tension d’essai diélectrique classique (2 Un + 1000 V). Les résultats de cette méthode sont totalement indépendants de la nature des isolants et de la température, car on ne se base pas sur la valeur intrinsèque des isolements mesurés mais sur la diminution effective de la valeur lue au bout d’un temps identique, à deux tensions d’essai différentes. Une réduction de la résistance d’isolement, entre le premier et le second palier, de 25% ou plus est un signe de dégradation de l’isolant. Méthode de test de décharge diélectrique (DD) Le test de décharge diélectrique DD aussi appelé test de courant de réabsorption s’effectue en mesurant le courant durant la décharge du diélectrique de l’équipement sous test. Le principe de mesure est le suivant : le dispositif à tester est tout d’abord chargé pendant une durée suffisante pour atteindre un état stable (la charge capacitive et la polarisation sont atteintes et le seul courant circulant est le courant de fuite). Le dispositif est alors déchargé au travers d’une résistance interne du mégohmmètre et le courant circulant est mesuré. Ce courant est constitué des courants de décharge capacitive et de réabsorption donnant la décharge diélectrique totale. Ce courant est mesuré après un temps standard de 1 minute. Le courant dépend de la capacité globale et de la tension finale de test. La valeur DD est calculée selon la formule :

Le test DD peut identifier des excès de courant de décharge qui arrivent lorsque l’une des couches d’un isolant multicouches est endommagée ou contaminée, défaut qui peut passer inaperçu dans les tests ponctuels ou les tests de type PI et DAR.

Un isolement homogène présentera une valeur DD égale à zéro, un isolement multicouches correct présentera une valeur de DD allant jusqu’à 2. Le tableau suivant indique la sanction en fonction de la valeur de DD obtenue. Attention cette méthode de mesure est dépendante de la température, il conviendra donc d’essayer d’effectuer le test à une température standard ou tout du moins de noter celle-ci avec le résultat de test.

Installations électriques

Les valeurs minimales présentées dans le tableau ci-dessous correspondent aux prescriptions de la norme NF C 15-100.

Aide-mémoire: les seuils d’isolement correspondent à 1KΩ par Volt de tension d’essai Il est toutefois fortement recommandé de contacter le fabriquant du câble / équipement de façon à connaître sa propre recommandation en terme de tension d’essai à appliquer. Si la valeur mesurée par rapport à la terre est inférieure à la résistance minimale imposée, on déconnectera alors les récepteurs de l’installation puis on vérifiera séparément les isolements de chaque conducteur par rapport à la terre. Pour des applications spécifiques, les seuils peuvent changer. Ainsi, pour des câbles chauffants noyés dans les parois des bâtiments, les valeurs minimales selon la NF C 15-100 sont de 250 kΩ pour une tension nominale de 230 V et 400 kΩ pour une tension nominale de 400 V.

Avant la mise en service, récepteurs débranchés, entre chaque conducteur actif (conducteurs de phase et du neutre) pour vérifier qu’aucun d’entre eux n’a subi de dommage mécanique lors de l’installation.

Avant la mise en service, conducteurs actifs reliés entre eux, récepteurs branchés, pour vérifier l’isolement de tous les conducteurs par rapport à la terre. Si l’installation comporte des dispositifs électroniques sensibles, il convient de vérifier pendant les mesures que les conducteurs de phase et de neutre sont bien reliés. Ces mesures sont également effectuées périodiquement dans le cas d’installations tertiaires ou industrielles.

Il est possible d’effectuer des mesures sur des tronçons de moindre longueur. Dans ce cas, la valeur de l’isolement sera inversement proportionnelle à la distance.

Par exemple, pour un tronçon de 50 mètres, R isolement 50 m = 2 x R isolement 100 m

Mesure de l’isolement d’une machine tournante

On peut vérifier la qualité de l’isolement des enroulements par rapport à la terre ou des enroulements entre eux.

On pourra aussi vérifier l’isolement du moteur branché sur l’installation, par rapport à la terre.

Les tensions d’essais de 500 V et 1000 V sont bien sûr les plus courantes lors de tests de machines tournantes Basse Tension (<1000 V). Sur des machines tournantes fonctionnant au-delà de 1000 V (moyenne tension), les tensions d’essai d’isolement sont couramment de 2500 V ou 5000 VDC.

Mesures de forts isolements : intérêt du circuit de garde

Dans le cas de mesure d’isolements élevés (supérieur à 1 GW), les mesures peuvent être faussées par la circulation de courants de fuite qui cheminent à la surface des isolants au travers de l’humidité et des contaminants superficiels dont la résistance n’est plus très grande et donc négligeable devant la résistance de l’isolant que l’on souhaite caractériser. La borne de garde doit être connectée sur une surface susceptible d’être le siège de circulation de courants de surface, non caractéristique des isolants telles que la surface isolante d’un câble, d’un transformateur…

Mesure d'isolement sur chaine photovoltaïque

Exigences normatives en termes de Riso Les prescriptions suivantes s’appliquent pour la valeur Riso :

Pour les panneaux photovoltaïques (DIN EN 61646 ; DIN IEC 61215) : Par m² de surface de panneau : Riso > 40 M Ω m² . Cela signifie qu’un panneau photovoltaïque d’une surface de 1 m² doit avoir une résistance d’isolement d’au moins 40 MΩ, contre seulement 20 MΩ minimum pour un panneau photovoltaïque d’une surface de 2 m².

Pour les onduleurs sans séparation galvanique (sans transformateur) selon DIN VDE 0126-1-1 : L’onduleur surveille, en tant qu’élément central d’une installation photovoltaïque, la résistance d’isolement de l’ensemble de l’installation (tous les panneaux photovoltaïques, les câbles DC, l’installation et l’onduleur). Comme mentionné précédemment, ceci est particulièrement important pour les installations photovoltaïques non séparées galvaniquement du réseau, car un seul court-circuit peut entraîner des dégâts matériels et personnels. Étant donné que, pour ce type de dégâts, la puissance des courants est déterminante, la valeur Riso prescrite dépend de la tension d’entrée maximale de l’onduleur. La norme DIN VDE 0126-1-1 prescrit : Riso > 1 k Ω /V, mais au moins 500 k Ω . La norme DIN VDE 0126-1-1 ne contient aucune directive en ce qui concerne la résistance d’isolement des installations photovoltaïques isolées galvaniquement du réseau.

Riso pour plusieurs panneaux photovoltaïques: Dans une installation photovoltaïque, toutes les résistances d'isolement de tous les panneaux photovoltaïques connectés à un onduleur, constituent un montage en parallèle par rapport à la terre et s'ajoutent réciproquement :

Pour des panneaux photovoltaïques identiques, cette équation est simplifiée :

La résistance totale de l’installation photovoltaïque par rapport à la terre diminue en fonction du nombre de panneaux photovoltaïques raccordés. Conflits de normes : Pour les installations photovoltaïques typiques avec une tension de système de 700 V, la norme pour les panneaux photovoltaïques d’une surface d’environ 60 m² entre en conflit avec la norme pour les onduleurs (40 MΩm²/60 m² = 667 kΩ). Même en cas de parfait fonctionnement, la valeur Riso prescrite ne peut plus être atteinte dans certaines circonstances. Pour un rendement de panneau de 10 %, l’équivalent pour 60 m² est de 6 kW seulement ; pour un rendement de panneau de 5 %, il est de 3 kW seulement. Nouvelle formule pour la valeur limite Riso Les normes définies jusqu’alors ne tiennent pas compte de facteurs essentiels tels que le rendement des panneaux photovoltaïques ou la puissance de l’onduleur. C’est pourquoi des efforts sont déployés sur le plan national et international (CEI) pour harmoniser les directives relatives à l’isolement existantes dans les normes. SMA Solar Technology AG, en collaboration avec l'association professionnelle allemande, a étudié une formule pour déterminer la résistance d’isolement différente de la norme DIN VDE 0126-1-1. La nouvelle valeur limite Riso est inversement proportionnelle à la puissance de l’onduleur et elle correspond à la valeur limite Riso de 40 M Ω m² pour un rendement de panneau de 5 %, exigée par les normes DIN EN 61646 et DIN CEI 61215 : Riso = 2000 k Ω * kW/PDC_onduleur Cette formule Riso dépendant de la puissance et différant de la norme DIN VDE 0126-1-1 a été acceptée par l'association professionnelle étant donné qu’elle remplit l’objectif de protection normatif fondamental. Dans tous les cas, la valeur doit être d’au moins 200 k Ω car des résistances d’isolement inférieures pourraient être à l’origine de courants différentiels résiduels dangereux. Notamment avec des installations photovoltaïques de plus de 10 kW et en cas de problèmes d’isolement supplémentaires dans les câbles et les connecteurs, des pannes peuvent survenir occasionnellement avec la nouvelle réglementation également. Application:

Cet exemple montre un défaut à la terre entre le deuxième et le troisième panneau photovoltaïque:

Contrôle par mesure de la résistance d'isolement

EXEMPLE d'appareil de mesure PV:

Mesure d’isolement sur un transformateur

Sécurité des essais

Avant le test :

Le test doit être effectué sur une installation HORS TENSION et déconnectée afin de s’assurer que la tension d’essai ne sera pas appliquée à des équipements autres qui seraient raccordés électriquement au circuit à tester.

S’assurer que le circuit est déchargé. La décharge peut être effectuée en court-circuitant et / ou en reliant à la terre les bornes de l’équipement pendant un temps suffisant (voir temps de décharge).

Une protection particulière est à observer lorsque le dispositif à tester se trouve localisé dans un environnement inflammable ou explosif, des étincelles pouvant subvenir lors de la décharge de l’isolant (avant et après le test) mais également durant le test en cas d’isolement défaillant.

Du fait de la présence de tensions continues pouvant être élevées, il est recommandé de réduire au maximum l’accès au personnel et de porter des équipements de protection individuelle notamment des gants de protection électrique.

N’utiliser que les câbles de raccordement adaptés au test à réaliser et s’assurer de leur parfait état. Dans le meilleur des cas, des câbles inadaptés induiront des erreurs de mesures mais peuvent surtout être dangereux.

Après le test : A l’issue du test, l'installation a accumulé une quantité d’énergie qu’il est très important de décharger avant toute autre intervention.

Une règle simple de sécurité consiste à laisser l’équipement se décharger pendant une durée CINQ fois égale au temps de charge (temps du dernier essai).

Cette décharge s’effectue en court-circuitant les pôles et / ou en les reliant à la terre.

Les mégohmmètres disposent de circuits internes qui assurent cette décharge de façon automatique et en toute sécurité.

Les liens utiles:

.png)

Commentaires